Solarzellen von höchster Effizienz

Tandemsolarzellen haben einen deutlich höheren Wirkungsgrad als heutige Silizium-Zellen. Doch noch ist ihre Herstellung zu teuer. Das will ein Team am Fraunhofer-Institut für Solare Energiesysteme ISE in Freiburg im Breisgau (D) ändern. In einem neu von der Werner Siemens-Stiftung (WSS) unterstützten Projekt arbeitet es an ultradünnen, hocheffizienten Solarzellen.

Die Photovoltaik ist der vielleicht wichtigste Trumpf gegen die Klimaerwärmung: Die Sonne liefert Stunde für Stunde so viel Energie auf die Erde, wie die Menschheit in einem Jahr verbraucht. Solarzellen könnten also theoretisch die Welt problemlos mit erneuerbarer Energie versorgen. Allerdings werden in Zukunft enorme Mengen an Solarmodulen benötigt, um den Energiehunger der Welt zu stillen. Prognosen gehen davon aus, dass weltweit ab 2037 jährlich Solarmodule mit einer Leistung von 3,4 Terawatt neu gebaut werden.

«Mit der heutigen Silizium-Technologie entspräche das jährlich einer Modulfläche, die grösser ist als ein Drittel der Schweiz», sagt Frank Dimroth, Leiter der Abteilung III-V Photovoltaik und Konzentratortechnologie am Fraunhofer-Institut für Solare Energiesysteme ISE in Freiburg (D). Das bedeutet nicht nur einen enormen Flächenbedarf, sondern auch einen riesigen Material- und Energieverbrauch. Die Herstellung dieser Solarmodule aus kristallinem Silizium würde laut Dimroth jährlich doppelt so viel Solarstrom verbrauchen wie heute weltweit produziert wird. «Deshalb», sagt der Forscher, «brauchen wir effizientere und ressourcenschonendere Solartechnologien.»

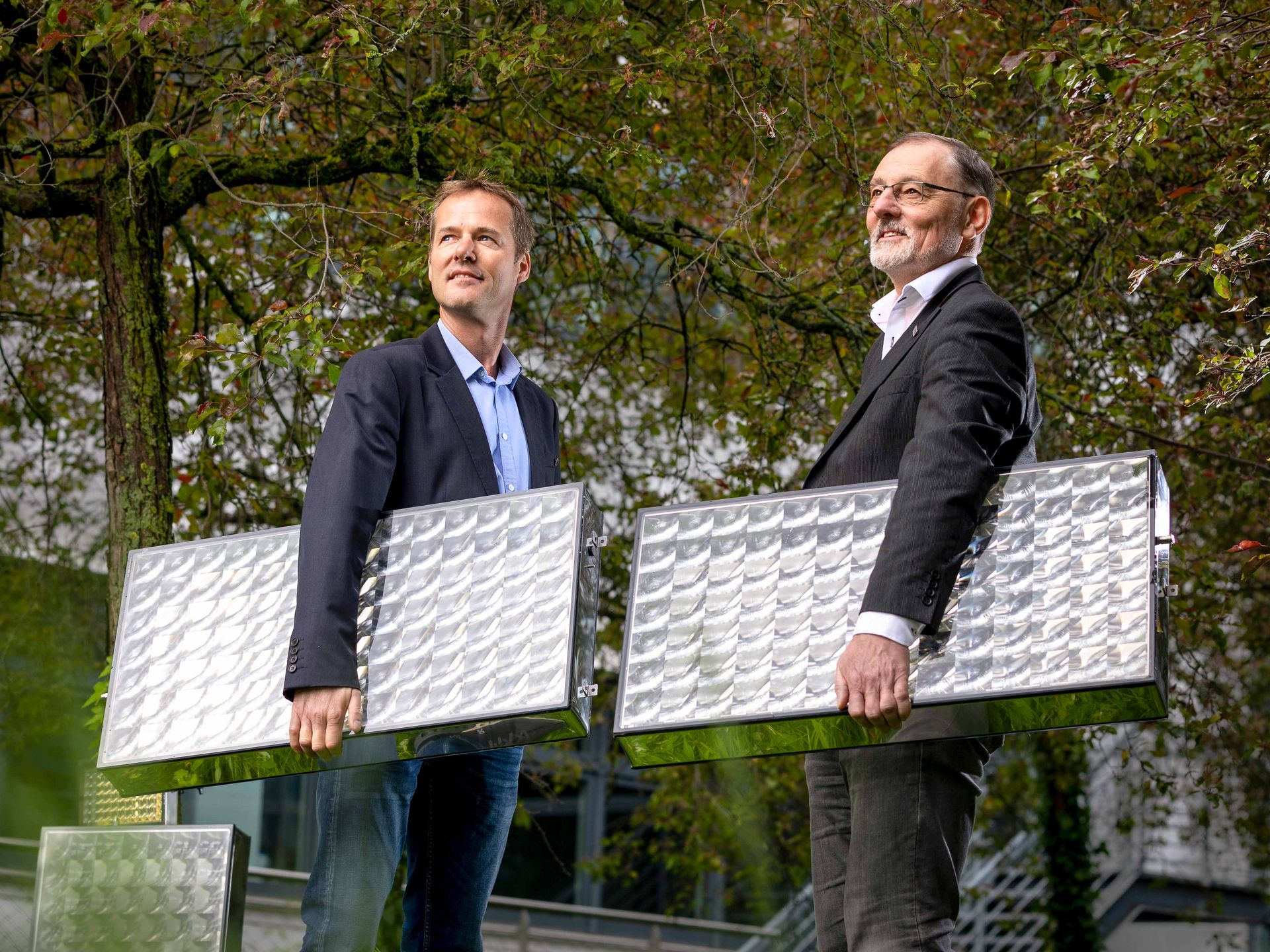

Genau dieses Ziel verfolgt das neue Projekt «Nachhaltige Energiewende durch höchsteffiziente Tandemphotovoltaik», das Frank Dimroth gemeinsam Andreas Bett leitet, dem Direktor des Fraunhofer ISE und Professor am Institut für Physik der Albert-Ludwigs-Universität Freiburg. Die Werner Siemens-Stiftung (WSS) unterstützt das innovative Vorhaben in den kommenden 7,5 Jahren mit insgesamt 14 Millionen Euro. Weitere 1,4 Millionen Euro steuert die Fraunhofer-Gesellschaft bei.

Mehrere Schichten, mehr Leistung

Im Zentrum des Projekts stehen die sogenannten III-V-Mehrfach-Solarzellen. Sie bestehen aus zwei bis sechs Halbleiterschichten, die sich aus Elementen der dritten und fünften Gruppe des Periodensystems zusammensetzen; etwa Gallium, Indium, Arsen oder Phosphor. Weil jede Schicht einen anderen Anteil des Sonnenlicht-Spektrums aufnimmt, erreichen solche «Tandemsolarzellen» sehr hohe Wirkungsgrade. Gegenüber den heute verwendeten Siliziumzellen lässt sich mit ihnen pro Fläche ungefähr ein Drittel mehr Leistung herausholen.

Eingesetzt werden Tandemsolarzellen seit rund 20 Jahren im Weltraum, um Satelliten mit Strom zu versorgen. Für Anwendungen auf der Erde haben sie sich dagegen noch nicht durchgesetzt. Der Grund: Die Material- und Herstellungskosten liegen ungefähr hundert Mal höher als bei Standard-Solarzellen. Das liege einerseits daran, dass die dafür benötigten Materialien deutlich seltener und teurer seien als Silizium, sagt Frank Dimroth. «Zum anderen nutzt man aufwändige Herstellungsverfahren, die auf eine Fertigung kleiner Stückzahlen in einem Hochpreissegment ausgerichtet sind.»

Das neue WSS-Projekt will die Herstellung von III-V-Mehrfach-Solarzellen marktfähig machen. Gelingen soll dies zum einen durch die Entwicklung ultradünner Solarzellen, die extrem geringe Materialmengen benötigen. Eine heutige Silizium-Solarzelle ist ungefähr 140 Mikrometer dick; die künftigen III-V-Halbleiter des Freiburger Projekts sollen noch 3 Mikrometer messen, das entspricht weniger als ein Zehntel eines menschlichen Haares. Zum anderen sollen die Herstellungskosten in den verschiedenen Produktionsschritten deutlich sinken. Um zu verstehen, wie die Forschenden dies erreichen wollen, muss man zuerst wissen, wie eine solche III-V-Mehrfach-Solarzelle entsteht.

Sollbruchstelle im Substrat

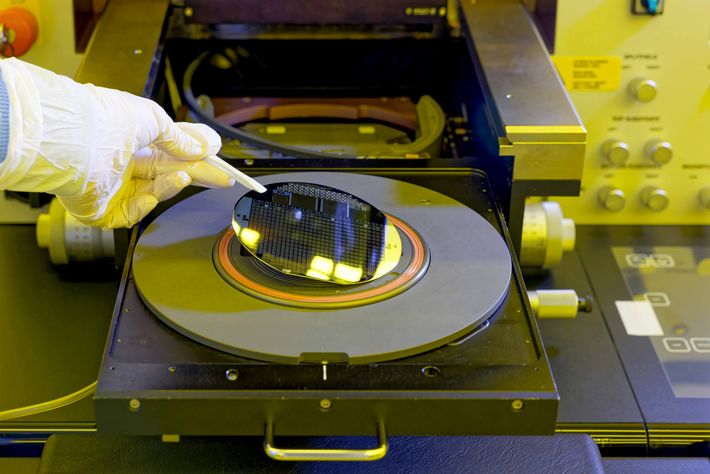

Der Herstellungsprozess jeder III-V-Mehrfach-Solarzelle lässt sich grob gesagt in drei Hauptschritte einteilen: Als erstes wird ein Wachstumssubstrat hergestellt, ein sogenannter Wafer. Dafür wird ein einkristalliner Zylinder aus hochreinem Germanium gezogen und in dünne Scheiben geschnitten.

Im zweiten Schritt werden mehrere Schichten der III-V-Halbleiter auf das Germanium-Substrat aufgebracht – zum Beispiel Galliumarsenid oder Gallium-Indium-Phosphid. Die Metalle werden in gebundener Form als Gase in eine Abscheidekammer geleitet. Dort zerlegen sie sich bei hohen Temperaturen und geben die Atome frei. Unter den richtigen Bedingungen ordnen sich diese Elemente im Germanium-Gitter zu den gewünschten Kristallen an. Dieses geordnete Kristall-Wachstum wird als Epitaxie bezeichnet. Um aus den Schichten dann eine Solarzelle fertigzustellen, braucht es in einem dritten Schritt eine Reihe von Prozessen: So müssen beispielsweise Nano-Spiegelschichten aufgebracht, Kontakte angebracht oder Kanten geschützt werden.

Das Forschungsprojekt setzt bei allen drei Entwicklungsschritten an: Beim Wachstumssubstrat wollen die Forschenden wertvolle Ressourcen einsparen. Heute bleibt das Substrat in der Regel Teil der Solarzelle. «Wir hingegen werden die hauchdünnen Halbleiterschichten vom Substrat ablösen», sagt Frank Dimroth. So kann letzteres bis zu hundert Mal wiederverwendet werden. Für die Substratablösung arbeiten die Forschenden an einem cleveren Konzept: Nur wenige hundert Nanometer unter der Oberfläche des Germanium-Wafers wird mit elektrochemischen Methoden eine poröse Schicht geschaffen. Sie dient als Sollbruchstelle, um die Halbleiterschichten einfach vom Substrat zu trennen. «Um diese Technologie zu perfektionieren, braucht es intensive Forschung», sagt Dimroth.

Tempo und Automatisierung

Der zweite wichtige Entwicklungsschritt ist eine Hochdurchsatz-Epitaxie. Die Maschinen, die heute für das Kristall-Wachstum von III-V-Mehrfach-Solarzellen verwendet werden, sind relativ langsam und haben einen geringen Durchsatz. Die Forschenden am Fraunhofer ISE haben in den vergangenen drei Jahren eine neue, viel leistungsfähigere Epitaxie-Maschine entwickelt. «Wir wollen einen Prozess, der heute zwei Stunden dauert, auf zehn Minuten verkürzen», sagt Dimroth. Der Prototyp dieser Anlage soll im ersten Halbjahr 2025 nach Freiburg geliefert werden, erste Tests sollen im Herbst stattfinden.

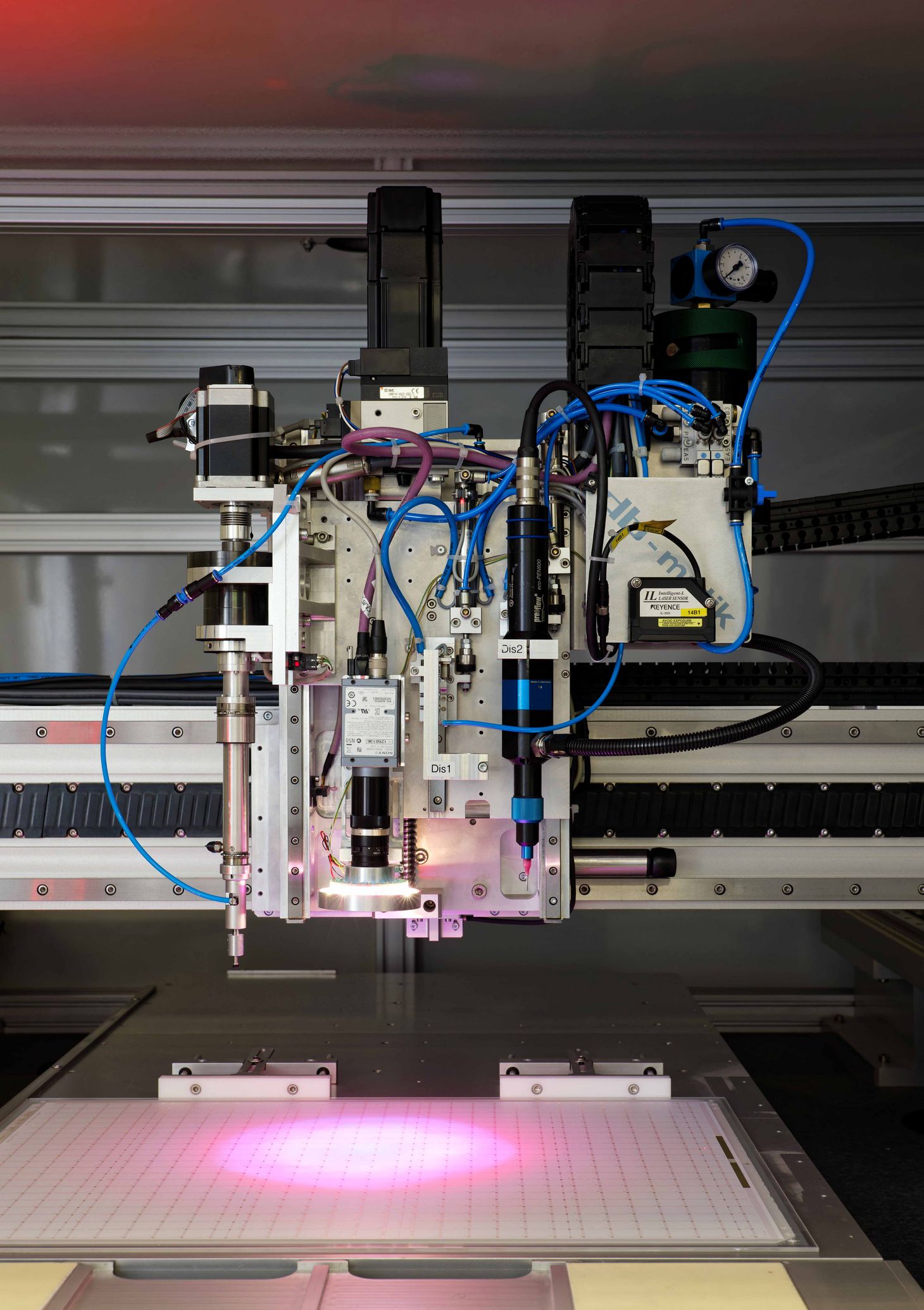

Völlig neu gedacht wird in dem Projekt auch der dritte Schritt, die Fertigung. Heute werden III-V-Mehrfach-Solarzellen mit Prozessen aus der Mikrotechnik in Reinräumen hergestellt, etwa mit Photolithographie, chemischem Ätzen oder Aufdampfen. Diese Prozesse stammen aus der Halbleiterindustrie. Sie benötigen viel Personal und Energie, sind teuer, haben einen geringen Durchsatz und verwenden giftige Lacke. «Wir wollen eine kostengünstige Alternative schaffen, die hochskalierbar ist auf eine jährliche Produktion kilometergrosser Solarzellenflächen», sagt Frank Dimroth.

Diese Prozesse müssen nicht völlig neu erfunden werden, viele werden in der Silizium-Photovoltaik schon längst genutzt. Eine Kombination aus Druck-, Laser-, Sprühprozessen und Galvanik könne die Herstellungsschritte vereinfachen und automatisieren, sagt Dimroth. «Die hauchdünnen Zellen sollen künftig auf einem Fliessband durch eine Maschine laufen und am Ende bearbeitet herauskommen.» Die Ausgangslage, um solche Fertigungsstrassen zu entwickeln, sei am Fraunhofer ISE besonders gut, weil das Institut auch über das Know-how der Silizium-Photovoltaik verfüge.

Trotzdem bleiben mehrere Herausforderungen bestehen: Mehrfach-Solarzellen sind anders aufgebaut als Silizium-Zellen, deshalb lassen sich Bearbeitungsprozesse nicht einfach übernehmen. Zudem sind die heute verwendeten Halbleiter-Techniken qualitativ unübertroffen. «Wenn wir künftig beispielsweise ein Metall auf den Halbleiter galvanisieren, statt es aufzudampfen, werden die Kontakte zwischen den beiden weniger gut», sagt Dimroth. «Hier müssen wir Kompromisse finden zwischen Qualität und kostengünstiger, massentauglicher Fertigung.»

Gebündeltes Licht

Neben den klassischen Tandem-Solarzellen haben die Forschenden einen weiteren, äusserst vielversprechenden Pfeil im Köcher ihres Projekts: eine Kombination von III-V-Halbleiter-Mehrfach-Solarzellen mit einer anderen Technik, der hochkonzentrierenden Photovoltaik (CPV). Dabei verstärken kostengünstige Linsen das Sonnenlicht tausendfach, bevor es durch eine winzige Solarzelle in Strom umgewandelt wird. «Auf diese Weise benötigen wir noch einmal 1000 Mal weniger Halbleitermaterial», sagt Frank Dimroth.

Das Freiburger Team hat vor einigen Jahren eine solche Solarzelle hergestellt, die unter 665-fach konzentriertem Sonnenlicht einen Wirkungsgrad von 47,6 Prozent erreicht – das ist Weltrekord. Hochkonzentrierende Photovoltaik funktioniert dort sehr gut, wo die Sonneneinstrahlung intensiv ist, also etwa Ländern Afrikas oder in Australien. Sie könnte in solchen Regionen beispielsweise genutzt werden, um Sonnenenergie in Wasserstoff oder andere Energieträger umzuwandeln, die gut transportier- und speicherbar sind.

Bisherige Konzentrator-Module verwenden III-V-Halbleiter-Mehrfach-Solarzellen mitsamt ihrem Germanium-Substrat. «Deshalb verursachen die Zellen trotz ihrer geringen Fläche noch immer fast die Hälfte der Kosten eines Moduls», sagt Frank Dimroth. «Die ultradünnen Zellen, die wir entwickeln, bieten die Chance, die Herstellungskosten um einen Faktor zehn zu senken.» Gelingt es, die hauchdünnen Halbleiter-Zellen in die Konzentrator-Module zu integrieren, liesse sich nach Berechnungen des Fraunhofer ISE in sonnenreichen Ländern Solarstrom für weniger als zwei Cent pro Kilowattstunde produzieren.

Eine Chance für Europa

Die ultradünnen Zellen sind also der Dreh- und Angelpunkt des Projekts. Und sie stellen auch die vielleicht grösste Herausforderung dar. Nicht nur wegen der Herstellung der vom Substrat abgelösten Halbleiterstruktur, sondern auch wegen der weiteren Verarbeitung. «Wir müssen diese hauchdünnen Schichten die ganze Zeit über stabil halten und vermeiden, dass sie brechen», sagt Frank Dimroth. Die zweite grosse Aufgabe ist laut ihm das Zusammenbringen der vielen Prozessschritte, so dass die Produktion der neuartigen Solarzellen am Ende wirtschaftlich ist – ohne die Vorteile der Technologie zu verlieren. «Wir wollen vermeiden, dass die Zellen im Verlauf der Herstellung an Effizienz einbüssen. Unser Ziel ist es, Solarzellen mit einem Wirkungsgrad von 35 Prozent kostengünstig herzustellen», sagt Dimroth.

Gelingt dies, steht einem gewaltigen Entwicklungsschritt der Photovoltaik nichts im Weg. Und das Projekt könnte gar zum Ausgangspunkt werden für einen Neuaufbau der Solarindustrie in Europa. Denn zum einen ist der Energie- und Materialbedarf der neuartigen Solarzellen derart gering, dass eine Produktion in Europa gut möglich ist. «Und zum anderen», sagt Dimroth, «ist unsere Technologie zu komplex, als dass Nachahmer sie einfach kopieren könnten.»

Zahlen und Fakten

Mittel der Werner Siemens-Stiftung

14 Mio. Euro

Projektdauer

2025 – 2032

Projektleitung

Dr. Frank Dimroth, Leiter Abteilung III-V Photovoltaik und Konzentratortechnologie, Fraunhofer-Institut für Solare Energiesysteme ISE, Freiburg i. B.

Prof. Dr. Andreas Bett, Institut für Physik, Albert-Ludwigs-Universität Freiburg i. Br., Leiter Fraunhofer-Institut für Solare Energiesysteme ISE, Freiburg i. Br.