Mehrdimensionale Kreislaufwirtschaft

Aus Plastikmüll werden vielseitig einsetzbare, hochwertige chemische Grundbausteine: Das WSS100-Finalprojekt catalaix schlägt vor, katalyse-getriebene Recyclingverfahren zu entwickeln, die eine mehrdimensionale Kreislaufwirtschaft ermöglichen werden.

Verpackungen, Dämmstoffe, Textilien, Düngemittel, Pharmazeutika: Die chemische Industrie produziert eine Vielzahl von Stoffen, die für unser tägliches Leben unverzichtbar sind. Noch immer aber landet ein Grossteil dieser Produkte am Ende ihrer Lebenszeit im Abfall. Dass es so nicht weitergehen kann, zeigt das Beispiel des Kunststoffsektors. Der Mensch produziert 400 Millionen Tonnen Plastik pro Jahr – bis 2050 dürften 16 Gigatonnen zusammenkommen, so viel wiegen alle Menschen, Tiere und Pilze auf der Erde gemeinsam. Die Kunststoffproduktion verbraucht riesige Energiemengen, verursacht grosse CO2-Emissionen und hinterlässt Abfallberge in der Umwelt.

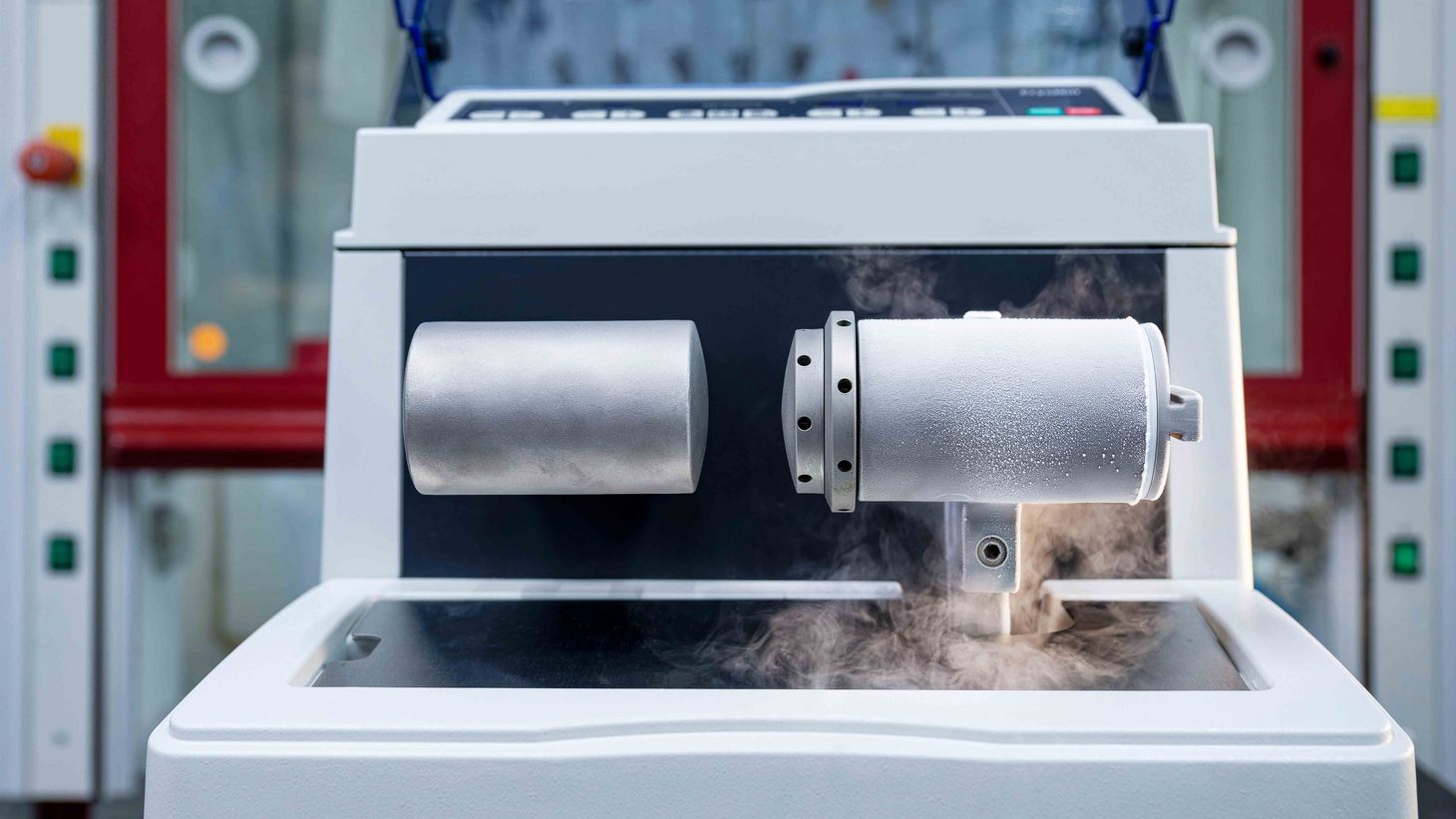

Ein Team um Jürgen Klankermayer und Regina Palkovits von der Rheinisch-Westfälischen Technischen Hochschule Aachen hat für seinen WSS100-Antrag ein Konzept ausgearbeitet, um aus solchen Abfallströmen künftig wertvolle, wiederverwendbare Ressourcen zu machen. Im Mittelpunkt der Idee steht die Katalyse – jene Technologie, mit der die Geschwindigkeit chemischer Reaktionen erhöht wird. «Bislang haben Chemikerinnen und Chemiker meist neue Katalysatoren gesucht, die Bindungen knüpfen», sagt Jürgen Klankermayer. «Aber es braucht auch Katalysatoren, die Bindungen brechen, und wir müssen bei der Herstellung das Recycling gleich mitdenken.»

Kreisläufe verknüpfen

Heute werden nur neun Prozent aller Kunststoffe rezykliert – etwa PET-Flaschen, die zerkleinert und wieder zu neuen PET-Flaschen geformt werden. Für einen ganzheitlichen Ansatz seien solche eindimensionalen Kreisläufe nicht geeignet, sagt Regina Palkovits. «Verschiedene Kunststoffe werden in verschiedenen Mengen produziert, und ihre Lebensdauer ist unterschiedlich: Eine Verpackung muss nach vielleicht einem halben Jahr wieder in den Kreislauf integriert werden, eine Gebäudeisolation erst nach 30 Jahren.»

catalaix schlägt nun eine mehrdimensionale Kreislaufwirtschaft nach dem «Open-Loop-Prinzip» vor. Das bedeutet: Durch katalyse-getriebenes Recycling werden molekulare Bausteine hergestellt, die derartig vielseitig einsetzbar sind, dass sie sich in verschiedene Wertschöpfungsketten und Materialkreisläufe einspeisen lassen. «So wird es möglich, bislang isolierte Stoffkreisläufe zu verknüpfen und eine flexible Kreislaufwirtschaft zu entwickeln», sagt Jürgen Klankermayer.

Es sei wichtig, Abfall als wertvolle Ressource zu verstehen, ergänzt Regina Palkovits. Deshalb gelte es, beim Recycling molekulare Bausteine herzustellen, die den grösstmöglichen chemischen Wert behielten. «Wir wollen Kunststoffe nicht ganz abbauen bis zum Synthesegas oder sie gar zu CO2 verbrennen, sondern sie nur so weit verkleinern, dass sie gut wiederverwendbar sind.» Zudem sollen die künftigen Bausteine nachhaltiger werden, am besten biologisch abbaubar. «Es bringt nichts, ein schlecht rezyklierbares Produkt erneut herzustellen», sagt Palkovits.

Aus Polyethylen wird Polymilchsäure

Mit dem Preisgeld des WSS-Forschungspreises hat das catalaix-Team die Möglichkeiten einer mehrdimensionalen Kreislaufwirtschaft bereits beispielhaft demonstriert. Es entwickelte ein neues katalytisches Verfahren, um den Kunststoff Polyethylen durch Zusatz von Biomasse in bio-abbaubare Polymilchsäure umzuwandeln. Doch ein einzelnes Verfahren wird bei weitem nicht reichen, um das ehrgeizige Ziel der Forschenden zu erreichen – sind doch heute rund 200 Kunststoffklassen auf dem Markt.

Zudem werden Kunststoffe oft nicht in Reinform verwendet, sondern kombiniert und mit Zusatzstoffen wie Weichmachern, Stabilisatoren, Flammschutzmitteln oder Farbstoffen versetzt. «In der Forschung wird meist mit sehr reinen Materialien oder Modellverbindungen gearbeitet», sagt Jürgen Klankermayer. «Aber um industriell Wirkung zu erzielen, müssen unsere Katalysatoren in realen Materialien funktionieren – das ist der schmerzhafte Schritt.»

Dass dies funktionieren kann, haben die Forschenden am Beispiel einer PET-Flasche gezeigt. Sie bauten das PET zu einem wiederverwendbaren Baustein ab – und entfernten in dem Prozess zugleich den Weichmacher Bisphenol A. Hier zeigt sich eine weitere Besonderheit des Ansatzes: Den Weichmacher will das catalaix-Team mit Methoden der Biokatalyse ebenfalls umwandeln. «Wir arbeiten interdisziplinär», sagt Regina Palkovits. «Je nach Stoff und Ausgangslage verwenden wir ganz unterschiedliche Katalysemethoden.»

Bereits von Anfang an hat das Team die Anwendung seiner Verfahren im Blick. Untersucht werden nicht nur die einzelnen Moleküle und die Materialien mitsamt Inhaltsstoffen, sondern auch die Herstellungsverfahren bis hin zu den Wirtschafts- und Logistiksystemen, in denen sich die Kunststoffe befinden. Dafür sind Forschende der Verfahrenstechnik zuständig. Sie beurteilen frühzeitig, ob sich eine Katalyse in einen industriellen Prozess einbinden lässt oder wie Stoffbilanz und Energiebedarf aussehen. Forschende der Nachhaltigkeits- und Systembewertung schätzen ab, welche neu geschaffenen Moleküle nachhaltig und auf dem Markt überhaupt gefragt sein könnten. Denn schliesslich soll catalaix nichts weniger als den Weg zu einer nachhaltige Chemieindustrie ebnen.